Исследуем добавки в бетоны и строительные смеси

Известь, глину, вулканический пепел, морскую воду, жирную землю, а также сало, молоко, яйца, кровь – какие только ингредиенты не добавляли древние строители в бетон, чтобы придать ему прочность и удобоукладываемость, несмотря на то, что все эти добавки значительно повышали стоимость строительства. Затем был изобретен эталонный портлендский бетон, который считался настолько качественным, что не требовал вообще никаких добавок. Сегодня все вернулось вспять. Около 90% современных бетонов обязательно содержат разного рода добавки, которые кроме придания составу дополнительных свойств, как то, прочность, морозостойкость или водонепроницаемость, имеют целью сокращения стоимости и времени строительства. Ученые говорят, что такие бетоны служить могут аж до 500 лет, но при одном условии. Создание высококачественных бетонов требует высокой культуры производства и научного сопровождения. Поэтому качество и эффективность добавок в бетоны и строительные смеси необходимо исследовать в лаборатории. А строительный процесс должен сопровождать эксперт.

- Зачем нужны добавки в бетоны и строительные растворы: актуальность и классификация

- Особенности добавок, критерии эффективности и дополнительные эффекты

- Нормативная база: ГОСТ 24211-2008 и ГОСТ 30459-2008. Важные выписки

- Испытания бетона с добавками различных видов

Зачем нужны добавки в бетоны и строительные растворы: актуальность и классификация

Итак, добавки – это неорганические и органические вещества естественного и искусственного происхождения, которые изменяют технологические и физико-технические свойства смесей, бетонов и растворов. Стадия отрицания необходимости добавок в бетоны и строительные смеси давно закончилась. Сегодня их производят в большом ассортименте и используют для получения строительного материала с требуемыми улучшенными характеристиками. Добавки могут быть жидкие, порошковые, пастообразные и гранулированные. Их вводят в замешиваемый состав в момент гидратации, что позволяет регулировать ее скорость и гидрофобный состав, а, следовательно:

- увеличивать прочность бетона для высоконагруженных конструкций;

- получать состав с требуемой подвижностью/текучестью для удобоукладываемости;

- снижать температуру застывания для работ с холодный сезон;

- снижать величину усадки;

- улучшать агдезионные показатели (сцепление с арматурой);

- повышать устойчивость к образованию трещин;

- уменьшать размеры пор для повышения водоотталкивающих свойств;

- сокращать расход бетона или другой смеси в процессе строительства с сохранением всех эксплуатационных параметров.

Construction technicians are mixing cement, stone, sand for construction.

Все добавки, в зависимости от основного эффекта действия, подразделяют на четыре категории. Они могут быть направленного действия или комплексными, объединяющими несколько видов воздействия на бетон.

- Добавки, регулирующие свойства бетонных и растворных смесей.

К этой группе относят пластификаторы, модификаторы, стабилизаторы и водоредуцирующие и гиброфобизирующие добавки. Они повышают подвижность и растекаемость/ползучесть смеси, замедляют или ускоряют схватываемость, увеличивают или снижают расслаиваемость, повышают или снижают деформацию усадки и водоудерживающую способность, повышают однородность, коррозийную и морозостойкость в зависимости от конечной цели строительных работ, а также снизить расход готовой смеси.

- Добавки, регулирующие свойства бетонов и растворов.

Эту группу добавок чаще называют замедлители и укорители твердения бетона, т.е. они способны увеличить раннюю и марочную прочность бетона, а в дальнейшем повысить долговечность бетонных конструкций, или замедлить процесс твердения.

- Добавки, придающие бетонам и растворам специальные свойства.

В эту группу попадают все добавки для «теплого» и «холодного» бетона, имеющие противоморозные составляющие, поскольку они предназначены для бетонирования при пониженных и отрицательных температурах, когда необходимо повысить агдезию с арматурой и заполнителем, чтобы общая прочность конструкции не снизилась.

- Минеральные добавки.

По-другому эти добавки называют наполнителями, а по сути – это порошки минеральных пород с гранулами очень маленького размера, которые не растворяются в воде и добавляются в бетонные и растворные смеси для их уплотнения, разбавления и снижения расхода в ходе строительных работ, а также окрашивания. О них мы расскажем в отдельной статье.

Самыми популярными добавками являются пластификаторы, благодаря экономичному расходу и повышению текучести бетона, модификаторы, которые повышают прочность и устойчивость к перепадам температур, антиморозные добавки и добавки, сокращающие период набора прочности, а также антикоррозийные, водонепроницаемые, красящие.

Особенности добавок, критерии эффективности и дополнительные эффекты

| Категория | Добавка | Показатель эффективности | Дополнительные эффекты |

| Добавки, регулирующие свойства бетонных и растворных смесей

|

Пластификатор | Повышение пластичности бетонной смеси с марки П1 до П4 (П5 для суперпластификаторов) | Повышение прочности, и его агдезионных характеристик; увеличение морозостойкости сооружений; снижение расхода цементного состава |

| Модификатор | Изменение сразу несколько характеристик, в том числе, увеличение класса прочности до B80 | Повышение технологических качеств смесей, в том числе сопротивления конструкций к температурным и химическим воздействиям; снижение расхода вяжущих и времени тепловлажностной обработки | |

| Стабилизатор | Снижение расслоения смеси в 2 раза и более | Повышение однородности, получение оптимальной вязкости, повышение гомогенности, препятствие вытеканию красителя | |

| Водоредуцирующая добавка | Уменьшение количества воды затворения от 7 до 20% (для суперводоредуцирующих добавок) | Снижение расслаиваемости смесей и проницаемости бетонов и растворов; повышение прочности, морозостойкости и коррозионной стойкости, снижение деформаций усадки и ползучести бетонов и растворов | |

| Гидрофобизирующая добавка | Увеличение марки бетона по водонепроницаемости на 2 марки и более | Улучшение плотности и водоотталкивающих качеств; повышение морозостойкости, пластичности, механической прочности и стойкости к растрескиванию | |

| Добавки, регулирующие свойства бетонов и растворов | Ускоритель твердения | Увеличение ранней прочности до 40% и марочной прочности до 20% | Твердение залитой конструкции за 7-10 дней вместо стандартных 28; снижение времени сохраняемости удобоукладываемости смесей; повышение электропроводности

бетонов и растворов |

| Добавки, придающие бетонам и растворам специальные свойства | Антифриз | Застывание бетона при отрицательных температурах до -30°С без потери качества, повышение морозостойкости на 2 марки и более | Ускорение застывания бетона, при зимних показателях в 2 месяца; отсутствие необходимости подогревать бетон; снижение расхода цементного состава |

Нормативная база: ГОСТ 24211-2008 и ГОСТ 30459-2008. Важные выписки

Действие обоих регулирующих документов распространяется на добавки, применяемые в качестве модификаторов свойств бетонных и растворных смесей, бетонов и строительных растворов, изготавливаемых на вяжущих на основе портландцементного клинкера.

ГОСТ 24211-2008 классифицирует добавки в бетоны и строительные смеси, регламентирует технические требования к изготовлению, безопасности, транспортировки, хранению, приемки, контролю и методикам испытаний. В частности,

- В технических документах к любой добавке должна содержать информация о ее физико-химических свойствах, нормируемых показателей качества и эффективности, возможных отрицательных эффектах.

- Пакет документов должен содержать санитарно-эпидемиологическое заключение о безопасности применения в строительстве конкретной добавки.

- После приемки добавки службой технического контроля предприятия-производителя, она может также подвергаться входному контролю на строительной площадке покупателя по всем нормируемым показателям.

- Тара для транспортировки от производителя к покупателю должна соответствовать виду добавки (мешки, канистры, цистерны и т.д.), быть промаркирована, опломбирована и защищать добавки от любых атмосферных осадков, перепадов температур и попадания посторонних веществ.

- Помещения, предназначенные для хранения добавок и приготовления их растворов, должны быть оборудованы приточно-вытяжной вентиляцией местного назначения.

- При хранении следует также избегать соседства пожароопасных и взрывоопасных добавок с легковоспламеняющимися продуктами.

ГОСТ 30459-2008 устанавливает требования к методам испытаний добавок, которые следует учитывать при оценке эффективности их действия. Согласно этому нормативу:

- Все добавки в бетоны и строительные смеси, поступающие на строительную площадку, должны иметь документ о качестве, подтверждающий их соответствие всем нормируемым показателям качества.

- Основной эффект действия любой добавки определяют путем сравнения контрольного (без введения добавки) и основного (с введением добавки) составов.

- В случаях необходимости определения отрицательного воздействия агрессивных компонентов добавки на бетон или арматуру, в смесь вводят максимально рекомендуемую дозировку.

- Пробы для испытаний отбирают точечно из разных мест в упаковке или таре (две пробы для сыпучих и жидких добавок, три – для пастообразных, твердые – предварительно измельчают) и составляют объединенную среднюю пробу. Масса средней пробы должна быть достаточной для трехкратного определения всех нормируемых показателей качества добавки.

- Для проведения испытаний пробы добавок вводят в состав бетонных смесей и растворов согласно ГОСТ27006 и ГОСТ 28013. Оптимальную дозировку добавки, обеспечивающую технологический и/или технический эффект, определяют, изготавливая составы с тремя различными дозировками.

- Результаты испытаний заносят в журнал, вместе с датой-временем изготовления, наименованием добавки и ее производителя, дозировкой, расходом материалов, показателями качества, которые были определены.

Испытания бетона с добавками различных видов

- Испытания пластификаторов

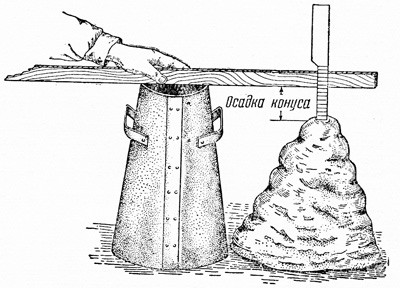

Эффективность пластификаторов оценивают по увеличению подвижности смеси и по прочности бетона или раствора при одинаковом водоцементном отношении контрольного и основного составов. Исследование подвижности бетона проводят с помощью конуса Абрамса. Подвижность бетонной смеси должна соответствовать ОК (осадка конуса) = 2-4 см, растворной смеси — П (погружение конуса) = 2-4 см. Прочность бетона проверяют в возрасте 3 и 28 суток.

- Испытания стабилизаторов

Эффективность стабилизаторов оценивают по снижению показателей расслаиваемости (раствороотделения и водоотделения) смесей основных составов по сравнению с контрольным. Качественными считаются составы смесей со следующими марками удобоукладываемости П5 — для смесей тяжелых и мелкозернистых бетонов; П4 — для смесей легких бетонов; П4 — для растворных смесей.

- Испытания водоредуцирующих добавок

Эффективность этих добавок оценивают по уменьшению водопотребности смеси основных составов по сравнению с контрольным при условии изготовления смесей с одинаковой подвижностью. Подвижность подготовленных смесей проверяют по той же схеме, что и для пластификаторов, а затем по формуле определяют уменьшение количества воды затворения.

- Испытания гидрофобизирующих добавок

Их эффективность оценивают по увеличению марки по водонепроницаемости и/или диффузионной проницаемости для хлоридов основных составов по сравнению с контрольным составом. Подробнее о методах испытания бетонов на водонепроницаемость, мы рассказывали вот здесь.

- Испытания ускорителей твердения

В данном случае, эффективность оценивают по изменению их прочности ΔR, в основных составах по сравнению с контрольным в сроки твердения. Изменение прочности проверяют путем испытания на сжатие бетонов и растворов с добавками, ускоряющими твердение, в возрасте 1 и 28 суток нормального твердения, и определяют по дельте.

- Испытания антифризных добавок

Эффективность действия добавок, повышающих морозостойкость бетонов и растворов, оценивают по увеличению марки по морозостойкости бетонов или растворов основных составов по сравнению с контрольным составом. Мы уже разбирали подробно испытания бетонов на морозостойкость. Добавим только, что снижение прочности при сжатии образцов контрольного и основных составов после испытания на морозостойкость не должно превышать 5 % по сравнению с прочностью на сжатие образцов перед их установкой на испытание.